:第

16年

:第

16年 :第

16年

:第

16年ZSW振動喂料機全套cad圖紙

- 供應商:

皓宇機械通用技術工作室

- 價格:

面議

- 最小起訂量:

1套

- 地址:

山東省煙臺市

- 手機: 15065454798

- 聯(lián)系人: 經理 (請說在中科商務網上看到)

- 產品編號:

84222620

- 更新時間:

2025-05-19

- 發(fā)布者IP:

140.75.217.214

- 產品介紹

- 用戶評價(0)

詳細說明

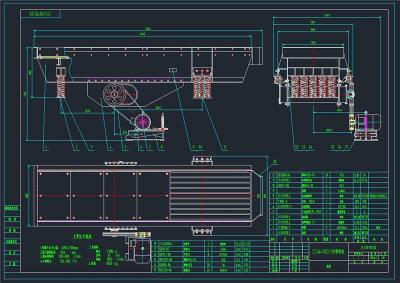

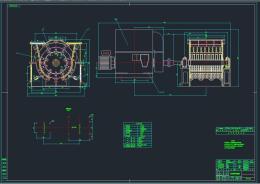

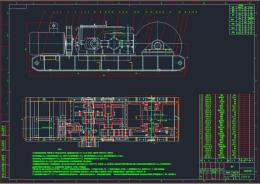

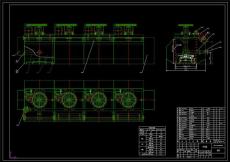

ZSW振動喂料機全套cad圖紙型號:

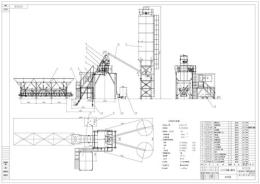

ZSW380×95 ? ZSW380×96 ? ZSW420×110 ? ZSW420×125 ? ZSW490×96 ? ZSW490×110

ZSW490×130 ? ZSW590×110 ? ZSW600×130 ? ZSW600×180 ? ZSW600×210

ZSW振動喂料機圖紙說明書

一、機器的用途

本機是利用振動原理進行給料的設備,適用于選礦、建村、硅鹽和化學工業(yè),為下道工序遞給(帶篩分)粒度不大于600㎜的礦石和巖石。

二、規(guī)格型號及說明

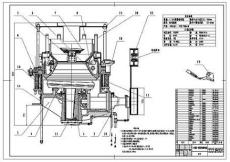

Z S W ?— ?600 ×130振動給料機

機器料槽寬(㎝)

機器料槽長(㎝)

給料機

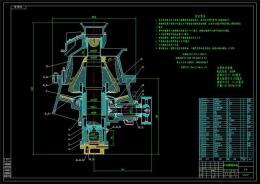

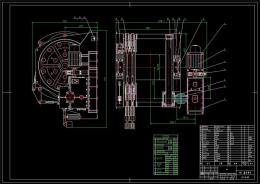

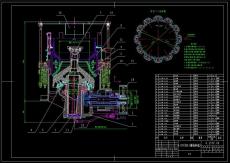

雙偏心軸激振

振動式 ? ? ? ? ??

三、主要技術參數

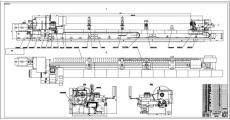

1. 機器料槽尺寸(長×寬):6000×1300㎜

2. 最大給料尺寸:600㎜

3. 偏心軸轉速:500~800r/min

4. 給料能力:400~560t/h

5. 雙振幅:9㎜

6. 電動機型號:Y180L-4

功率:22KW

轉速:1500r/min

7. 料槽面與水平面傾斜角:0°

8. 機重重量(不包括電機):7635Kg

四、工作原理與結構特征

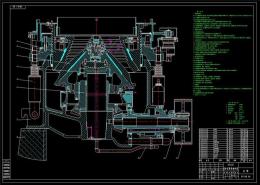

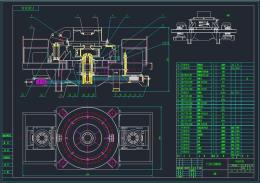

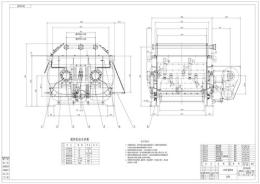

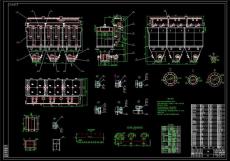

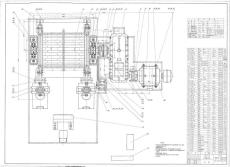

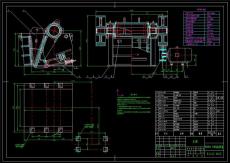

ZSW-600×130振動給料機主要由振動機架1、振動器、彈簧3、電機振架及電機4等組成。激振器是由兩個成特定位置的偏心軸以齒輪相嚙合組成,裝配時必須使兩齒輪按標記相嚙合,通過電機驅動,使兩偏心軸旋轉,從而產生巨大合成的直線激振力,使機體在支承彈簧上作強制振動,物料則以此振動主動力,在料槽上作滑動及拋擲運動,從而使物料前移而達到給料目的。當物料通過槽體上的篩條時,較小料可通過篩條間隙而落下,可不經過下道的破碎工序,起了篩分的效果.

用戶可通過調換皮帶輪或采用變頻電機的方法來改變振動喂料機的運行速度。

五、機器的安裝調整與運轉

本機由制造廠裝配后成臺供應,并經過空車試驗,用記收貨后,應仔細檢查,以便發(fā)現并排除在運輸中可能帶來的問題,機器的安裝,調整和試運轉應注意:

1. 由于本機振動較大,故建議將機器安裝在混凝土基礎上,基礎高度、深度和面積應按土質條件,單獨進行計算,建議基礎重量大致為機器重量的2倍,機器的安裝尺寸可參閱圖。給料機基礎高度及出料形式根據地形條件采用鋼架結構或混凝土臺增減高度。

2. 本機的排料溜槽或溜斗均屬機器的附屬固定裝置,與給料機機體的豎直方向間隙應保持90㎜,水平方向的間隙應保持40㎜。

3. 安裝電機及支架,應使電機槽輪與激振器槽輪中心線與水平線約成45°,電機支承板與電機支架底板成15°~20°,并注意符合圖中激振器的旋轉方向。

4. 清除激振器中的防銹油,注入潤滑油,潤滑油型號見七中的1(1),油面高于油標高度。

5. 機器安裝和調整妥后,進行試運轉,空載試車應達到:

⑴ 連續(xù)運轉2h;

⑵ 所有緊固件應牢固,無松動現象;

⑶ 所有摩擦部位無擦傷、掉屑和研磨現象財貿不正常的響聲,振動穩(wěn)定。

負載試車除達到空載試車要求外,還應滿足如下要求:

⑴ 在為給料機送料時,不能使物料強烈沖擊機器槽體,不許偏載加料和堆滿加料,以免損壞機體、支承彈簧及影響機器穩(wěn)定振動。

⑵ 給料最大粒度應符合設計規(guī)定。

六、機器的操作規(guī)定

1. 起動前的準備工作:

⑴ 閱讀值班記錄,處理上一班的遺留問題;

⑵ 檢查并排除機體與溜槽,彈簧及支架之間有無物料等影響機體運動的雜物;

⑶ 仔細檢查所有緊固件是否完全緊固;

⑷ 檢查激振器內的潤滑油是否高于油標高度;

⑸ 檢查傳動皮帶是否良好,如發(fā)現破損時應更換,有油污時,用抹布將其擦凈;

⑹ 檢查防護裝置是否良好,發(fā)現有不安全現象時應及時排除。

2. 起動:

⑴ 經檢查,機器與傳動部分情況正常,始可起動;

⑵ 本機允許在無載荷情況下起動;

⑶ 起動后,如發(fā)現有不正常現象進,應立即停車,待查明和排除不正常情況后,方可再起動。

3. 使用:

⑴ 機器穩(wěn)定振動后,方可帶料運行;

⑵ 加料應符合負載試車要求;

⑶ 停機應按工藝順向進行,禁止帶料停機或者在停機時、停機后繼續(xù)給料。

七、機器的維護與安全技術

1. 經常的維護和檢查是延長機器使用壽命,確保正常工作的重要手段,用戶應予重視,對于潤滑,應注意以下幾點:

⑴ 本機采用稀油飛濺潤滑,潤滑油應根據使用地點,氣溫條件決定,一般采用齒輪油;

⑵ 應保證激振器中的稀油面高于油標高度(通過管接頭彎管加注),每3~6個月必須更換一次,換油時應用潔凈的汽油或煤油清洗油箱、軸承滾道及齒輪表面。

2. 安全技術:

⑴ 本機操作人員,須經安全技術教育;

⑵ 運轉時,嚴禁機邊立人,用手觸摸機體、調整、清整、清理或檢修等。

⑶ 機器設備應接地,電線應可靠絕緣,并裝在蛇皮管內,經常檢查電機接線是否摩損和漏電。